A Sanitização em Salas Limpas apresenta muitos desafios para indústria farmacêutica, embora as diretrizes sejam específicas e as resoluções brasileiras se atualizarem com as internacionais.

O tema foi assunto de matéria na Edição 86 da Revista SBCC da Sociedade Brasileira de Controle de Contaminação. Confira o texto da matéria abaixo com a Reportagem de Renata Costa.

A sanitização de áreas limpas e ambientes controlados na indústria farmacêutica é essencial na rotina de Boas Práticas de Fabricação e para a qualidade do produto – especialmente em se tratando de estéreis.

A área de Controle de Qualidade e/ou de Garantia de Qualidade da indústria deve, portanto, criar, validar e aprovar um programa para a sanitização dos ambientes classificados. O processo precisa ser constantemente avaliado, e outro ponto essencial para manter-se um controle microbiológico adequado é monitorar constantemente as áreas para detectar o possível surgimento de micro-organismos novos ou resistentes que possam comprometer a eficácia de sanitizantes utilizados na rotina farmacêutica.

Validação do processo de sanitização em salas limpas

O tema validação é abordado na farmacopeia norte-americana no capítulo <1227> Validation of Microbial Recovery From Pharmacopeial Articles (Validação da Recuperação Microbiana de Materiais Farmacêuticos), que traz diretrizes para validação de métodos de estimativa do número viável de micro-organismos, quando da realização do teste de eficácia de sanitizantes. Isso porque ao usar um sanitizante, que tem propriedades antimicrobianas, essa propriedade precisa ser neutralizada para recuperar os micro-organismos viáveis.

“Essa é uma novidade que deve ser incorporada pela RDC (Resolução da Diretoria Colegiada) da ANVISA (Agência Nacional de Vigilância Sanitária) brasileira em breve, porque nossa tendência é de harmonização com as diretrizes norte-americanas e europeias”, diz Ângela Lopes Pinto, da Purpurata Consultoria.

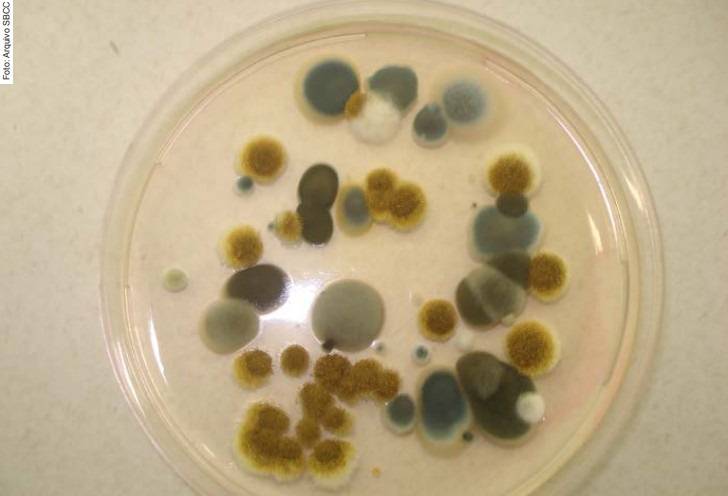

Análise prévia da microbiota local

Outro ponto destacado pela consultora é a orientação, que surgiu a partir de pesquisas científicas, sobre a necessidade de se analisar a microbiota da área a ser desinfetada. “A farmacopeia nos orienta a testar os produtos para todos os micro-organismos preconizados, mas hoje a novidade é a recomendação de se conhecer de maneira profunda a microbiota local para analisar quais os micro-organismos que mais se destacam e se a limpeza e sanitização são eficientes na remoção deles. E, a partir desse conhecimento, escolher o sanitizante mais adequado,mantendo vigilância sobre a microbiota da área, buscando novos métodos de limpeza ou sanitizantes para tratar formas de resistência quando detectadas”, afirma.

No Instituto Butantan, em São Paulo, que fabrica soros e vacinas, a validação dos sanitizantes é feita por um laboratório terceirizado. No entanto, segundo a coordenadora de Controle de Qualidade do Instituto, a bióloga e farmacêutica Franciele Tafarello Biscola, um dos principais desafios é exatamente a avaliação dos micro-organismos isolados nos monitoramentos ambientais para que eles sejam desafiados com os sanitizantes utilizados na rotina. “E mesmo que não sejam isolados micro-organismos nas áreas mais críticas, ou seja, A e B, aqueles detectados nas áreas adjacentes e, portanto, passíveis de contaminação cruzada, dos graus C e D, devem ser isolados e desafiados”, conta. “Isso implica que a validação do processo de sanitização frente à microbiota normal da indústria seja criteriosamente avaliada”.

Uma rotina cheia de desafios

Nessa direção, a RDC (Resolução da Diretoria Colegiada) n° 17 da ANVISA determina que, para que haja o controle microbiológico adequado, é necessária a realização de monitoramento da área regularmente para detectar o surgimento de micro-organismos resistentes aos sanitizantes com eficácia previamente comprovada e a análise para detecção de possível alteração no perfil da contaminação microbiana nas áreas classificadas.

Ressalta ainda que nas áreas de graus A e B, os sanitizantes devem ser comprovadamente estéreis. A RDC n° 17 orienta que haja ainda um esquema de rodízio e monitoramento para evitar possível resistência dos micro-organismos e para agir sobre a microbiota não sensível ao sanitizante de rotina.

E embora as diretrizes, tanto nacionais como internacionais abordem o assunto de forma geral, cabe a cada indústria, de acordo com suas especificidades de microbiota da área, bem como do produto a ser fabricado, determinar como deve ser feito o monitoramento dos micro-organismos, atestar o estado validado do processo de sanitização, bem como a periodicidade desses ensaios.

Também deve ser considerada a quantificação dos resíduos gerados após sanitização para a escolha do sanitizante. “Tudo isso não é fácil de ser realizado, já que a indústria farmacêutica não é fábrica de sanitizantes”, afirma Silvia Eguchi, coordenadora do grupo de trabalho GT-2 – Monitoramento Ambiental, da SBCC.

Quanto à periodicidade, Ângela diz que a validação do processo de sanitização deve seguir a mesma rotina dos insumos da indústria farmacêutica – ou seja, cada vez que uma nova matéria-prima ou produto é recebido, há a necessidade de ser feita uma nova análise, segundo recomendação das Boas Práticas de Fabricação europeia. “Não se pode acreditar que quando se recebe um álcool estéril, por exemplo, ele seja realmente estéril. Para os sanitizantes não estéreis, é preciso fazer o controle químico e microbiológico do produto”, orienta a consultora.

“O método de esvaziamento microbiano é desafiador, porque é preciso garantir que foi possível coletar e isolar os micro-organismos para construir a análise. Depois, a cada recebimento novo do produto na indústria, checar se a carga microbiana dele é compatível com o histórico do material de cargas anteriores do material”.

No Butantan, Franciele conta que a periodicidade da validação dos sanitizantes leva em conta pelo menos três fatores: quando há a introdução de um novo sanitizante na rotina; quando um novo micro-organismo é isolado e, ainda quando é necessária a sanitização de uma nova superfície de contato. “Ainda uma vez ao ano deve ser realizado o monitoramento desses sanitizantes já implementados. No entanto, essa periodicidade depende dos resultados de monitoramento ambiental encontrados, pois precisamos analisar tendência, limites de alerta, ação e desvios, bem como

dos micro-organismos isolados”.

Além dessa análise, a indústria precisa ainda respeitar e manter as embalagens em que o produto foi enviado para garantir que não haja contaminação no armazenamento.

Na Sanitização em Salas Limpas o tipo de superfície também importa!

No Instituto Butantan, os sanitizantes são utilizados para a sanitização de salas limpas e todas as áreas classificadas – teto, parede e chão – com maior frequência nas áreas graus A e B, bem como nas superfícies de equipamentos e máquinas, e superfícies externas de materiais auxiliares que serão introduzidos nas salas limpas. “Como atualmente trabalhamos com diferentes superfícies, a avaliação crítica sobre a concentração e tempo de contato em cada superfície para que o sanitizante seja eficaz é complicada e dificulta, consequentemente, a padronização”, afirma Franciele.

Esse é um desafio que a equipe interna de qualidade enfrenta no dia a dia, já que, ainda que a validação seja realizada por uma empresa terceira, a padronização é feita internamente.

“Na maioria das vezes, a concentração versus tempo ideal para nossa necessidade diverge do recomendado pelo fabricante devido à diferença entre as superfícies a serem desinfetadas”, comenta. “Desta maneira, cabe uma avaliação crítica da superfície, concentração e tempo de contato para que o sanitizante seja eficaz”.

Modelo de metodologia

São muitos os fatores a serem levados em conta para realizar a validação do processo de sanitização de uma sala limpa. A farmacêutica Almerinda Wanderley, da Improve Assessoria e Consultoria em Rotinas Assépticas Farmacêuticas e Diretora Técnico-Cientifica da SBCC, comenta que a metodologia a ser adotada é uma dúvida frequente dos usuários que precisam realizar a validação.

Ela recomenda que, em primeiro lugar, sejam definidos os materiais usados na planta – vidro, inox, epóxi, teflon ou outros – e que serão sanitizados.

Uma amostra desse material com metragem padrão, a ser definida pelo usuário no protocolo de validação, deve ser contaminada com as cepas padrão de micro-organismos citadas na farmacopeia para o teste de Promoção de Crescimento (que representam a gama possível de micro-organismos).

Para cada uma das cepas é necessária uma chapa. Dessa forma, é feito o espalhamento de uma suspensão de diluição conhecida dos microrganismos no material de amostra e, em seguida, o plaqueamento com meio de cultura (normalmente Ágar de Soja e Triticaseína) para a contagem dos micro-organismos.

Em seguida, o sanitizante é aplicado e deve ser deixado para agir na superfície pelo tempo a ser desafiado na validação. Depois, é feita nova amostragem em outra placa de meio de cultura (com agente inibidor do sanitizante) para então verificar a redução de micro-organismos alcançada.

“De antemão, o usuário precisa especificar qual é essa redução esperada”, diz a especialista. “Portanto, no protocolo de validação devem constar os materiais de superfície, os sanitizantes, as cepas padrão, por quanto tempo o sanitizante será aplicado, a redução esperada e a quantidade de repetições que, normalmente, são três para cada material com cada uma das cepas padrão e cada sanitizante”, explica. Só após esse processo é possível verificar se os sanitizantes estão aprovados para esse uso específico.

A Escolha do Sanitizante

Além de atender à necessidade detectada de acordo com a microbiota da área em que será usado, é recomendável que o sanitizante atenda aos seguintes critérios:

- Amplo espectro de ação antimicrobiana;

- Rápida inativação dos micro-organismos;

- Não ser corrosivo para metais;

- Não danificar artigos ou acessórios de borracha, plásticos ou equipamentos;

- Sofrer pouca interferência na sua atividade na presença de matéria orgânica;

- Não ser irritante para pele e mucosas;

- Possuir baixa toxicidade;

- Tolerar pequenas variações de temperatura e pH;

- Ter ação residual sobre superfícies;

- Manter sua atividade mesmo sofrendo pequenas diluições;

- Ser um bom agente umectante;

- Ser de fácil uso;

- Ser inodoro ou ter odor agradável;

- Ter baixo custo;

- Ser compatível com detergentes.

Fonte: Estudo para minimização do processo de fumigação empregado na limpeza e desinfecção de salas limpas em BioManguinhos/Fiocruz – Stella Martins Patitucci, Universidade do Estado do Rio de Janeiro