Ligas de Alumínio e veículos elétricos, combinação para veículos mais leves e mais eficientes, quanto mais leve, maior a autonomia da bateria. Assinado em 2016, o Acordo Climático de Paris visa inaugurar uma sociedade neutra em carbono até 2050.

Tal como está, os carros contribuem com 12% das emissões de CO2 para as emissões totais da UE. O desafio global exige diretrizes rígidas sobre as emissões de CO2 dos veículos. A partir de 2021, a nova meta média de emissões será reduzida de 130 g CO2/km para 95 g CO2/km em toda a UE.

As principais economias, incluindo o Reino Unido, pretendem banir todos os veículos poluentes até 2035, e a Alemanha pretende reduzir as emissões de gases de efeito estufa em 95% até 2050 .

As emissões de gases de efeito estufa liberadas por veículos desempenham um papel significativo para alcançar o objetivo geral do acordo.

A Era dos Veículos Elétricos

Os carros elétricos são muito promissores para ajudar a cumprir essas metas porque, em comparação com os carros tradicionais movidos por motores de combustão interna, os veículos elétricos têm uma pegada de carbono consideravelmente menor.

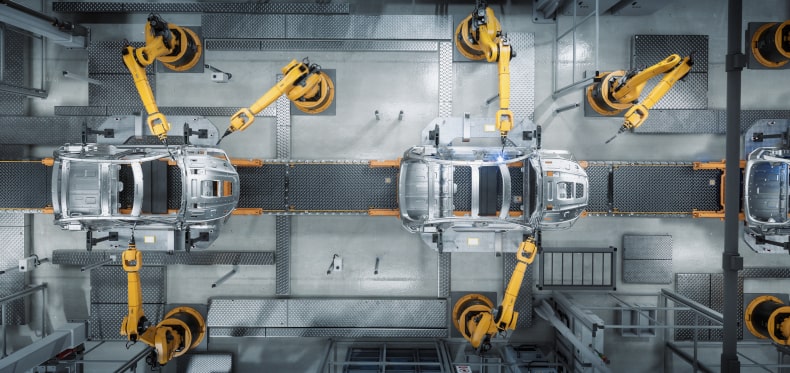

Isso deu início à revolução dos veículos elétricos, à medida que um número crescente de usuários das estradas começa a comprar carros elétricos de acordo com as medidas ecológicas do governo. Os principais fabricantes de automóveis estão fazendo progressos significativos na eletrificação de veículos.

As vendas anuais de carros elétricos subiram para mais de dois milhões por ano, de apenas alguns milhares em 2010, com um número de vendas projetado de 31 milhões até 2030.

No entanto, um estudo recente da Deloitte relata que ainda existem preocupações entre os consumidores em relação aos veículos elétricos movidos a bateria: questões que giram principalmente em torno do preço, autonomia por carga e tempo de carregamento.

Os carros elétricos tendem a carregar baterias caras, o que significa uma falta de acessibilidade geral, resultando no domínio contínuo da gasolina e diesel no mercado global. Além disso, as grandes baterias encontradas em carros elétricos tendem a exigir tempos de carregamento prolongados.

Estudos de desempenho mostraram que carros elétricos com baterias pesadas e altas capacidades também têm maior consumo de energia por km (Berjoza, D. et al, Agronomy Research , 15(S1) 952-963, 2017).

Além disso, a autonomia é diretamente proporcional à capacidade da bateria/peso do veículo (kWh/kg). Portanto, para uma melhor autonomia, os veículos elétricos atuais contêm grandes baterias, o que os torna pesados.

Estudos de simulação realizados no Centro Aeroespacial Alemão demonstram que uma redução de 100 kg no peso de um veículo elétrico melhora a eficiência em cerca de 3,6%. Portanto, para compensar as baterias pesadas, a fabricação de veículos leves é uma excelente alternativa que pode aumentar a eficiência energética.

Uma investigação liderada pela European Aluminium Association mostra que um VW Golf elétrico construído com alumínio pesa até 187 kg que o aço, além de gerar uma economia geral de custos de 635 euros, pois uma bateria menor pode ser instalada (Jung, H. et al. , World Electric Vehicle Journal , 9(46), 2018).

Alumínio – Tornando os carros elétricos mais seguros e eficientes

Devido ao fato de o alumínio ser três vezes menos denso que o aço, as ligas de alumínio de alto desempenho são uma boa alternativa às peças de aço pesadas. No entanto, a substituição de peças por alumínio exige que a espessura do alumínio seja 50% maior que a do aço.

O alumínio tem sido usado na fabricação de carros modernos desde o início dos anos setenta. Hoje, há em média 150 kg de alumínio em cada veículo fabricado na Europa, sendo as ligas de alumínio muito utilizadas na fabricação da carroceria, chassis, suspensão e rodas.

A Tesla usa um design de skate para a estrutura de alumínio extrudado de sua bateria para aumentar a robustez de seus veículos.

Influenciados pelo design de skate intensivo de extrusão de alumínio da Tesla, os principais OEMs, incluindo Audi, BMW, Nissan e Porsche, estão agora mudando do aço para o alumínio no design de compartimentos de baterias leves para carros elétricos.

Ligas de Alumínio e veículos elétricos mais seguros

A distância de frenagem dos carros elétricos é reduzida ao torná-los mais leves, o que, por sua vez, melhora a segurança dos passageiros e aumenta a facilidade de manuseio. O alumínio tem o dobro da capacidade do aço ao absorver energia em uma colisão.

Em comparação com os componentes de aço, a espessura extra de 50% dos componentes de alumínio significa um aumento na rigidez do material e, portanto, na rigidez geral do veículo.

De acordo com uma análise de ciclo de vida que compara veículos elétricos de aço com alumínio, as emissões de carbono do veículo de alumínio são 1,5 toneladas menores do que o carro baseado em aço ao longo de sua vida útil.

O alumínio também tem a vantagem de não ter que reduzir o tamanho do veículo para obter uma estrutura leve. É vital do ponto de vista da segurança, pois o interior de um veículo menor tem menos espaço de sobrevivência e esmagamento durante um acidente.

Essas vantagens descrevem a urgência necessária para desenvolver ligas de alumínio leves e robustas para veículos elétricos. A composição química e a homogeneidade das ligas impactam diretamente em sua microestrutura.

A seleção cuidadosa de uma liga de alumínio, específica para a aplicação, com a composição química certa é necessária para garantir que ela tenha as características necessárias, como rigidez ideal, facilidade de conformação, propriedades termodinâmicas e mecânicas.

Por exemplo, os trocadores de calor e compartimentos de bateria devem oferecer alta condutividade térmica para manter uma temperatura fria em carros elétricos.

Tornando os carros mais ecológicos com alumínio

Como o alumínio é 95% reciclável, uma quantidade considerável de alumínio de um carro usado pode ser reciclada para fazer um carro novo: um recurso que reduz significativamente as emissões indiretas de CO2 ao longo da vida. Consequentemente, a reciclagem de 1 kg de alumínio economiza 17 kg de emissões de CO2 no ciclo de vida do veículo quando comparado ao aço.

Considerando que os números de vendas de veículos elétricos são projetados em cerca de 30 milhões de veículos elétricos até 2030, o impacto ambiental seria enorme. Isso equivaleria a uma redução de 70 milhões de toneladas por ano nas emissões de CO2 da produção de veículos.

O menor número de baterias necessárias para alimentar um carro mais leve também resultaria em uma menor pegada de carbono industrial associada à fabricação de baterias.

Os principais produtores de alumínio, como a Hydro, começaram a incorporar fontes de energia renovável para fabricar alumínio de baixo carbono para aplicações automotivas .

A necessidade de materiais de referência certificados

Os CRMs são utilizados para calibração de instrumentos e métodos, benchmarking de medições analíticas e homogeneidade de ligas e garantia de qualidade. Os CRMs da ARMI oferecem um ponto de referência preciso para as séries 6000 e 7000, as ligas de alumínio mais usadas em veículos elétricos.

Os sistemas de gerenciamento de colisões extrudados baseados nessas ligas devem apresentar um comportamento excepcional de deformação em colisões, ou seja, devem suportar deformações extremas antes que as trincas comecem a se formar.

Os CRMs facilitam o benchmarking apropriado, incluindo propriedades mecânicas como fluência e resistência ao impacto , onde o último é um fator chave para estabelecer um certo grau de segurança do passageiro em caso de acidente.

A ARMI garante que a análise seja confiável para ligas de alumínio complexas e multicomponentes , utilizando um processo de fundição contínua por resfriamento direto que oferece homogeneidade excepcional.

Cada amostra é analisada utilizando duas técnicas analíticas de última geração, como colorimetria, fluorimetria, fluorescência de raios-X e espectrometria de emissão óptica.

Os valores resultantes são cruzados com os resultados de laboratórios externos. Essa estrutura de validação absoluta garante resultados confiáveis, garantindo a segurança do consumidor.